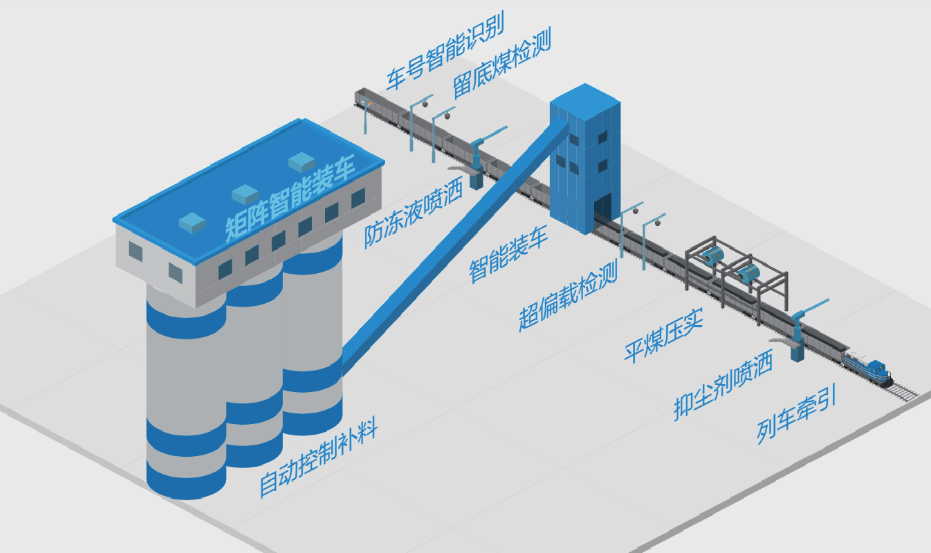

在铁路货运领域,一场智能化革命正在悄然改变传统装车模式。通过融合人工智能、三维扫描与自动化控制技术,新一代火车智能装车系统实现了从"人工作业"到"智慧管控"的跨越式升级,为大宗货物运输开辟了高效精准的新纪元。

一、精准感知,构建装车智慧中枢

系统通过激光扫描技术实时捕捉车厢三维形态,如同为每节车厢建立动态数字档案。当列车驶入装车区域,高清摄像头自动识别车号车型,省去人工抄录环节。更令人惊叹的是,激光雷达能穿透车厢缝隙,精准检测残留煤量,避免因余料超限导致的装载误差。这种毫米级的感知能力,让装车作业拥有了"火眼金睛"。

二、智能决策,打造全流程控制体系

在装车核心环节,系统将车厢划分为头部、中部、尾部三段,针对不同区域采用定制化控制策略。通过实时分析仓内余料、物料高度、溜槽角度等20余项参数,智能算法自主调整下料速度与行车牵引的配合节奏。当遇到特殊车型时,三维点云建模技术可自动生成适配的装车方案,确保每节车厢都能实现"巧装满载"。

三、动态优化,突破传统作业瓶颈

传统装车过程中最棘手的溜槽控制难题,在智能系统面前迎刃而解。通过AI对物料流速的实时监测,系统能预判3秒后的装载状态,自动调节溜槽高度与角度。当检测到偏载风险时,算法会在0.5秒内启动纠偏程序,同步调整两侧下料量。这种动态优化能力,使装车均匀度提升40%,彻底告别人工干预时代。

四、绿色安全,构建多重防护体系

系统创新性地将环保理念融入每个作业环节。防冻液与抑尘剂的智能喷洒装置,可根据列车行进速度自动启停,较传统方式节约药剂30%以上。平煤压实环节引入激光曲面扫描技术,使压实装置能自适应不同车型的装载形态,既保证行车安全,又避免过度压实造成的能源浪费。超偏载检测模块如同全天候安全卫士,实时反馈装车质量数据,为后续作业提供优化依据。

五、数字孪生,开启智慧管理新维度

基于自研三维仿真引擎构建的数字孪生平台,将整个装车系统搬进虚拟空间。管理人员可通过可视化界面实时查看每节车厢的装载进度、物料分布和设备状态。系统还能模拟不同装车策略的执行效果,为决策提供数据支撑。这种虚实融合的管理模式,使装车效率提升25%,故障响应速度提高60%。

六、经济效益与社会价值双丰收

实际应用数据显示,智能装车系统使单列火车装车时间缩短1.5小时,年节约人工成本超百万元。精确的装载控制使每列车可多装运30吨货物,年增收效益显著。在安全环保方面,系统将超偏载事故率降低至0.03‰以下,粉尘排放减少45%,真正实现经济效益与社会效益的双赢。

山东矩阵软件这套融合物联网、人工智能与自动化技术的智能装车系统,正在重新定义铁路货运标准。它不仅解决了传统装车作业效率低、损耗大、安全隐患多的痛点,更通过数据驱动的智能决策,为行业数字化转型树立了新标杆。随着技术的持续迭代升级,智能装车系统必将推动整个物流行业向更高效、更安全、更绿色的方向迈进。