汽车自动装车:物流变革的“幕后推手”

发布时间:2025-01-02 13:58:23 点击次数:565

在当今物流运输领域,传统的装车方式常常让企业头疼不已。尤其是在煤炭、砂石等行业,传统装车的弊端愈发凸显。

以煤炭行业为例,过去汽车装煤大多依赖人工操作,装车精度宛如 “开盲盒”,欠载或超载现象屡见不鲜。工人仅凭经验控制闸门或给煤机放煤,计量给煤机在人工频繁启停之下,精度大打折扣,远不能满足装车要求。这不仅导致煤炭资源浪费,还可能因重量不符引发与客户的纠纷,给企业带来经济损失。而且,传统装车流程繁琐复杂,司机需经历进场去皮称重、拿提煤单、排队装车、交单装煤、过磅等一系列环节,一旦装多装少,还得反复装卸,极大地影响了装车效率。

再看砂石行业,传统运输靠人工装卸搬运,工人肩扛手抬,劳动强度大,效率却十分低下。在忙碌的施工旺季,砂石供应常常跟不上节奏,延误工程进度。同时,高强度的人工劳作伴随着较高的安全风险,稍有不慎就可能引发事故。

这些行业困境揭示了一个迫切的现实:传统装车方式人力成本高、效率低、计量精度差、安全风险大,已难以适应现代企业高效、精准、安全的发展需求。于是,汽车自动装车系统应运而生,为解决这些难题带来了曙光。

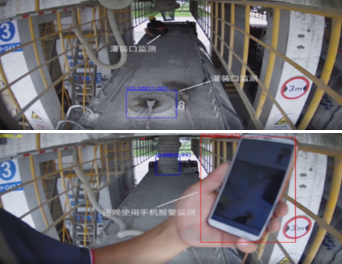

汽车自动装车系统犹如一位精密的智能指挥官,由多个关键部分协同作战。传感器宛如敏锐的 “眼睛”,负责精准检测货物的位置、形状、重量,以及车辆的型号、停放位置等信息。常见的有激光雷达、超声波传感器、视觉摄像头等,它们能在装车现场 “洞察秋毫”。控制器则如同智慧的 “大脑”,依据预设的装车方案和传感器传来的实时数据,迅速做出精准决策,计算出最佳的装车路径、下料速度与位置等指令。执行机构恰似有力的 “四肢”,包括输送带、机械臂、卸料装置等,它们接收控制器的指令,将货物稳稳当当地装载到车辆上。

以煤炭装车为例,当运煤车辆缓缓驶入装车区域,地感线圈传感器率先感应到车辆到来,随即触发整个系统启动。激光雷达快速扫描车辆轮廓,确定车型、车厢尺寸及位置,将数据传输给控制器。控制器结合煤炭仓储系统反馈的煤种、煤量信息,规划装车方案,开启输送带,煤炭经输送带运输至卸料口上方的定量给煤机。定量给煤机依据指令精确控制下料量,卸料口下方的伸缩溜槽根据车厢位置与料位高度动态调整角度与位置,均匀地将煤炭卸入车厢。装车过程中,超声波传感器实时监测料位高度,一旦接近预设上限,立即反馈给控制器,控制器调整下料速度或暂停下料,防止煤炭溢出。待装车完毕,系统自动记录装车数据,车辆驶离,后续车辆依序进入,重复上述流程,整个过程高效且精准。

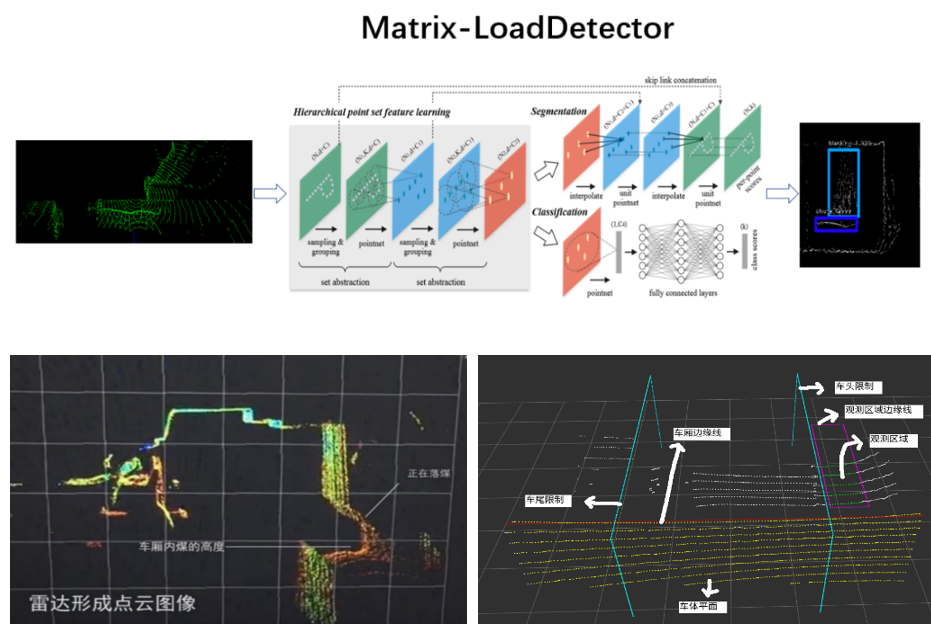

在自动装车系统的 “智慧锦囊” 中,先进的传感技术与智能算法是两大 “法宝”。就拿 32 线激光雷达来说,它能对装车现场环境进行 3D 建模,实时捕捉车辆与货物的动态变化。自动装车智能检测算法(Matrix-LoadDetector)更是如同一位智能分析大师,对激光雷达采集的点云动态数据深入剖析,不仅常规的车厢边缘、料位高度检测不在话下,还能对溜槽位置、车厢挡板、落料位置等进行 AI 智能检测,让装车现场的情况尽在掌握。

当车辆驶入装车区,激光雷达每秒发射数百万个激光脉冲,构建出车辆的三维模型,识别车型、车厢细节,如加强筋、隔板位置等。算法依据这些信息,结合现场其他传感器数据,判断车辆是否停准、下料条件是否成熟。装车时,算法持续分析料位变化,若发现料堆形状不均,及时指挥车辆微调位置;一旦检测到溜槽与车厢相对位置偏移,迅速调整溜槽角度,确保下料精准。遇到突发状况,如车辆异常移动、物料堵塞,系统瞬间响应,关闭下料口并发出警报,全方位保障装车安全、稳定、高效。

(一)高效精准,降本增效

自动装车系统的高效精准令人惊叹,相较于传统人工装车,优势尽显。在某大型煤矿,过去人工装车时,装满一辆载重 30 吨的运煤车,熟练工人也需近 30 分钟,还常因计量不准返工。如今采用自动装车系统,同样车辆仅需 5 - 8 分钟即可完成装车,效率提升超 3 倍。其高精度计量系统,依托皮带秤、定量给煤机等先进设备,装车误差控制在极小范围内,有效避免超载罚款与欠载补货,运输成本随之大幅降低。据统计,一家年运输量 100 万吨的煤矿企业,使用自动装车系统后,每年因超载欠载减少的损失可达数十万元,运输效率提升使整体运营成本降低约 15%。

(二)稳定可靠,安全无忧

稳定性与可靠性是自动装车系统的 “硬实力”。无论是酷热难耐的夏日,还是寒风凛冽的冬日,亦或是粉尘弥漫的恶劣环境,它都能稳定运行。以北方某大型砂石料场为例,冬季低温至零下 20℃,夏季高温超 40℃,且砂石装卸扬尘严重,以往设备常故障停机。自动装车系统采用耐寒耐热、防尘密封设计的电气元件与机械结构,关键部位冗余备份,大大减少故障概率。运行多年来,平均故障停机时间较以往缩短 80%,有力保障了生产连续性。同时,系统配备多重安全保护,如红外光幕防碰撞、溜槽堵塞检测、紧急制动等,一旦有异常,立即响应,全方位守护装车安全。

(三)智能操作,便捷省力

自动装车系统将智能化贯穿始终,操作便捷省力。在某现代化物流园区,货物装车涉及多种品类、规格,以往调度员需凭经验安排,人工搬运装车,劳动强度大、效率低。如今系统依据订单信息自动规划装车方案,智能调度输送带、机械臂等设备,少量工作人员只需在中控室监控或现场辅助,即可轻松完成装车。而且,企业主通过手机 APP 或电脑端,随时随地了解装车进度、设备状态,远程控制启动、暂停,实现智能化管理,人力成本降低约 60%,管理效率大幅提升。

(四)环保节能,绿色发展

在环保形势日益严峻的当下,自动装车系统的环保节能特性尤为关键。某煤炭港口,过去煤炭露天装车,扬尘四溢,周边居民苦不堪言,还造成煤炭损耗。现采用封闭式自动装车系统,装车区域全封闭,配备喷雾降尘、布袋除尘等装置,扬尘污染降低超 90%,煤炭损耗率从 3% 降至 0.5% 以内。系统还能依据车辆载重、类型,动态调整装车速度与下料力度,避免能源浪费,契合企业可持续发展需求,为环保事业贡献力量。